应急管理部督查核查黑龙江危化品重大危险源企业:部分企业工艺报警管理不到位 消防设施形同虚设

甲醇储罐物料进出口管道靠近罐体处未设置紧急切断阀、消防控制室的可燃气体和有毒气体检测报警系统未配备UPS(不间断电源设备)、未建立消防安全评估制度……

近日,记者跟随应急管理部危险化学品重大危险源企业专项督查核查第五组深入黑龙江省哈尔滨市、大庆市重大危险源企业生产装置区、储罐区、控制室进行现场检查,发现多项隐患问题。

开展重大危险源专项督查,及时消除事故隐患,是精准防控重大安全风险的重要举措。此次督查核查由应急管理部派出工作组,是在企业自查、市级交叉检查和省级抽查基础上的又一轮“体检”,重点检查各企业重大危险源紧急切断装置、重大危险源工艺报警处置、可燃和有毒有害气体泄漏检测报警、消防设施运行等方面的情况。督查核查共抽查6家企业,涉及重大危险源13个、重点监管危险化学品14种、重点监管工艺5种。

工艺安全管理有漏洞 电气仪表配备不全

根据《化工企业生产过程异常工况安全处置准则(试行)》要求,必须及时响应装置所有报警,可燃气体和有毒气体检测、火灾报警系统报警后,严禁不分析原因、不到现场确认随意解除报警。然而在现场检查中,督导组专家发现,部分企业存在工艺报警分析和处置不及时,未对工艺报警进行记录,对报警原因没有进行分析,报警台账中无采取相应处置措施记录等问题。

专家在抽查哈尔滨迪克伦化工有限公司控制室内的可燃气体和有毒气体检测报警(GDS)系统时发现,007号可燃气体检测器高高报警,013号甲醛有毒气体检测器持续发出高报警信号,而企业没有进行及时处理。

“你们的GDS一直在报警,应当立即响应并及时处理报警信号,确保可燃气体和有毒气体的浓度恢复到安全范围内。同时,定期对GDS系统进行维护和检查,确保其正常运行和准确报警。要建立健全安全管理制度,明确各级人员的安全职责和操作流程。加强员工的安全培训和应急演练,增强员工安全意识,提高员工应急处置能力。”专家现场对企业负责人说。

督导组专家在大庆宏伟庆化石油化工有限公司提供的甲基叔丁基醚(MTBE)装置可燃气体报警仪记录中同样发现,该公司对个别可燃气体检测报警仪短时间内多次报警的情况未进行原因分析,且处理记录不完整。

在电气仪表检查时,督查组专家发现,哈尔滨鸿展生物能源有限公司的二级重大危险源乙醇罐区储罐仅各自设置一台液位计,不符合《易燃易爆罐区安全监控预警系统验收技术要求》(GB17681-1999)第5.5条“液体储罐必须配置液位检测仪表,同一储罐至少配备两种不同类别的液位检测仪表”的要求。

专家介绍,液位计作为储罐液位测量仪表,与其它设备一样,不可避免存在故障的可能性。企业仅设置一台远程信号的液位计,缺少对DCS上储罐液位比对的手段。当液位计故障时,工作人员缺少发现问题并及时处置的监控手段,增加了燃料乙醇超液位从而发生溢出的概率。

消防设施维护不到位 应急演练流于形式

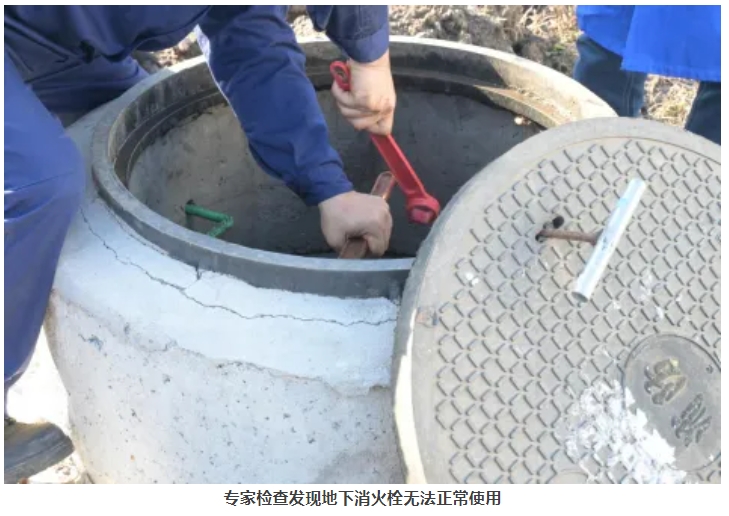

“别拧了,别拧了!”“平时你们是否进行了消防设施设备的检查和维护?”专家在哈尔滨迪克伦化工有限公司检查,现场要求测试地下消火栓接口,企业工作人员使用工具费了九牛二虎之力仍然无法拧开阀门。“如果现场发生火灾,消防车来了,根本无法及时取水!”专家严肃指出。“甲醇属于易燃易爆物质,一旦起火,地下消火栓无法正常使用,这是极大的安全隐患!”

哈尔滨迪克伦化工有限公司,现有6万吨甲醛生产线,原料储罐区为四级重大危险源,有650立方米的甲醇储罐6个,200立方米的甲醇储罐2个。

由于日常安全管理中忽视了消防设施的维护保养,该企业甲醇罐区旁边的地下消火栓接口阀门已经锈死。“对地下消火栓应当进行全面检查和维护,确保所有阀门能够快速打开,恢复供水功能。”专家要求企业工作人员立刻整改这项隐患。在微型消防站,专家发现,该企业配备的两个正压式空气呼吸器气瓶压力不足,过滤式消防自救呼吸器的生产日期为2020年12月,有效期为3年,已经过期了10个月。此外,现场测试火灾自动报警系统不能发出声光报警,消防控制室部分值班人员无资质,未实行双人值班值守,火警和故障信息未如实、完整记录、未形成管理闭环。

在大庆亿鑫化工股份有限公司,督导组同样发现存在消防安全隐患问题。企业的消防演练台账显示,该企业组织的年度综合演练,未与当地消防机构联合开展,且内部的消防技能培训和疏散演练组织形式单一,实操内容不多,台账也未记录人员急救培训等相关内容。应急广播系统存在故障,无法正常使用。

督导组将发现的隐患问题反馈属地监管部门,要求督促企业落实隐患问题整改闭环,强化跟踪督办和帮扶指导,整体推进落地见效,消除重大危险源安全管理工作中的“盲点”和“短板”,不断提升危险化学品重大危险源企业安全管理水平。